在注塑車間的日常生產(chǎn)中,老板們最頭疼的問題往往不是機器不運轉(zhuǎn),而是不知道機器到底運轉(zhuǎn)得怎么樣。每臺注塑機的實際產(chǎn)量是多少?模具更換花了多少時間?設(shè)備有沒有偷偷空轉(zhuǎn)?這些問題的答案都藏在設(shè)備數(shù)據(jù)里,卻常常因為采集困難而變成一筆糊涂賬。矩形科技的注塑機數(shù)據(jù)采集網(wǎng)關(guān)就是為了解決這些實際問題而開發(fā)的,它能實時采集設(shè)備運行數(shù)據(jù),讓生產(chǎn)管理變得透明高效。

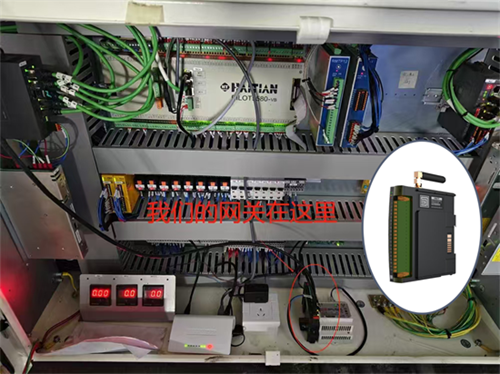

走進任何一家注塑廠,都能看到這樣的場景:十幾臺甚至幾十臺注塑機同時工作,有的是最新型的全電機,有的是用了多年的液壓機,品牌可能包括震雄、海天、住友等各個廠家。想要把這些設(shè)備的數(shù)據(jù)統(tǒng)一采集起來,在過去需要投入大量人力物力。現(xiàn)在使用矩形科技的網(wǎng)關(guān)就簡單多了,它內(nèi)置了主流注塑機品牌的通訊協(xié)議,不管是帶網(wǎng)口的新設(shè)備,還是只有串口的老機器,都能輕松對接。浙江一家做塑料制品的企業(yè)就深有體會,他們車間有8臺不同品牌、不同年代的注塑機,以前統(tǒng)計產(chǎn)量要靠工人手工記錄,經(jīng)常出錯還費時間。裝上矩形科技的網(wǎng)關(guān)后,每臺機器的生產(chǎn)數(shù)據(jù)自動上傳到辦公室電腦,產(chǎn)量統(tǒng)計再也沒出過錯。

實時監(jiān)控帶來的最大好處就是能及時發(fā)現(xiàn)生產(chǎn)中的浪費。通過網(wǎng)關(guān)采集的數(shù)據(jù),管理人員可以清楚地看到每臺注塑機的運行狀態(tài):是在正常生產(chǎn),還是在等待原料?是在換模調(diào)試,還是故障停機?這些信息通過看板實時顯示,哪里出了問題一目了然。

模具管理是注塑廠的另一個痛點。一套模具用了幾次?每次生產(chǎn)用了多長時間?這些信息對模具維護非常重要,但靠人工記錄很難準確。矩形科技的網(wǎng)關(guān)可以自動記錄每套模具的使用情況,包括使用次數(shù)、生產(chǎn)周期等數(shù)據(jù)。江蘇一家汽車配件廠就利用這些數(shù)據(jù)建立了模具保養(yǎng)計劃,定期提醒維護,模具故障率下降了40%,不僅節(jié)省了維修費用,還減少了很多因模具問題導致的生產(chǎn)延誤。

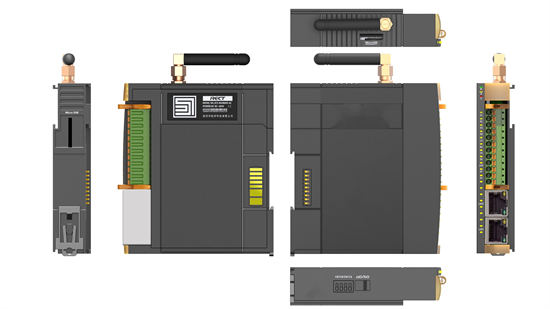

成本控制是制造業(yè)永恒的話題。矩形科技的注塑機數(shù)據(jù)采集方案最大的優(yōu)勢就是投入小、見效快。相比MES系統(tǒng),這個方案只需要在每臺設(shè)備上加裝一個網(wǎng)關(guān),就能實現(xiàn)基礎(chǔ)的數(shù)據(jù)采集和監(jiān)控功能。對于大多數(shù)中小型注塑廠來說,這樣的投入完全在可承受范圍內(nèi),而帶來的效益卻是實實在在的。從實際應用案例來看,使用這套系統(tǒng)的注塑廠普遍在3-6個月內(nèi)就能通過效率提升收回投資,后續(xù)產(chǎn)生的效益更是持續(xù)不斷。在當前激烈的市場競爭環(huán)境下,這樣性價比高的數(shù)字化方案,確實值得每個注塑廠老板認真考慮。